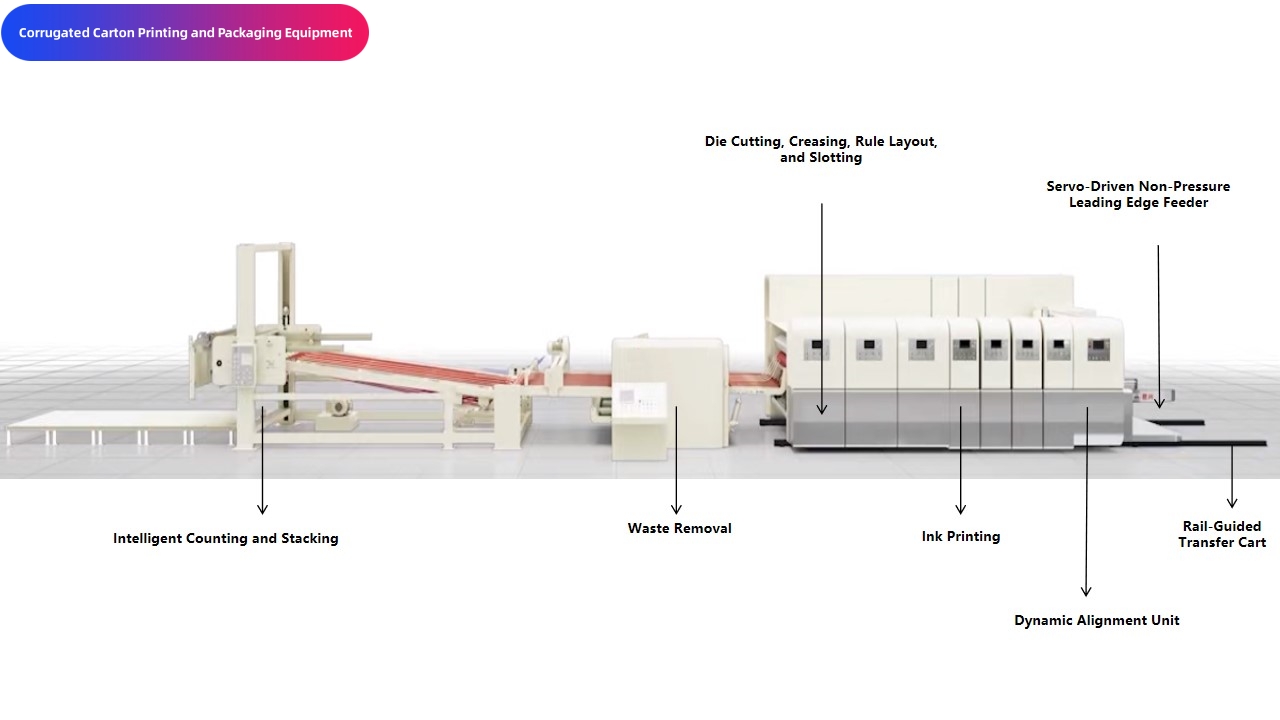

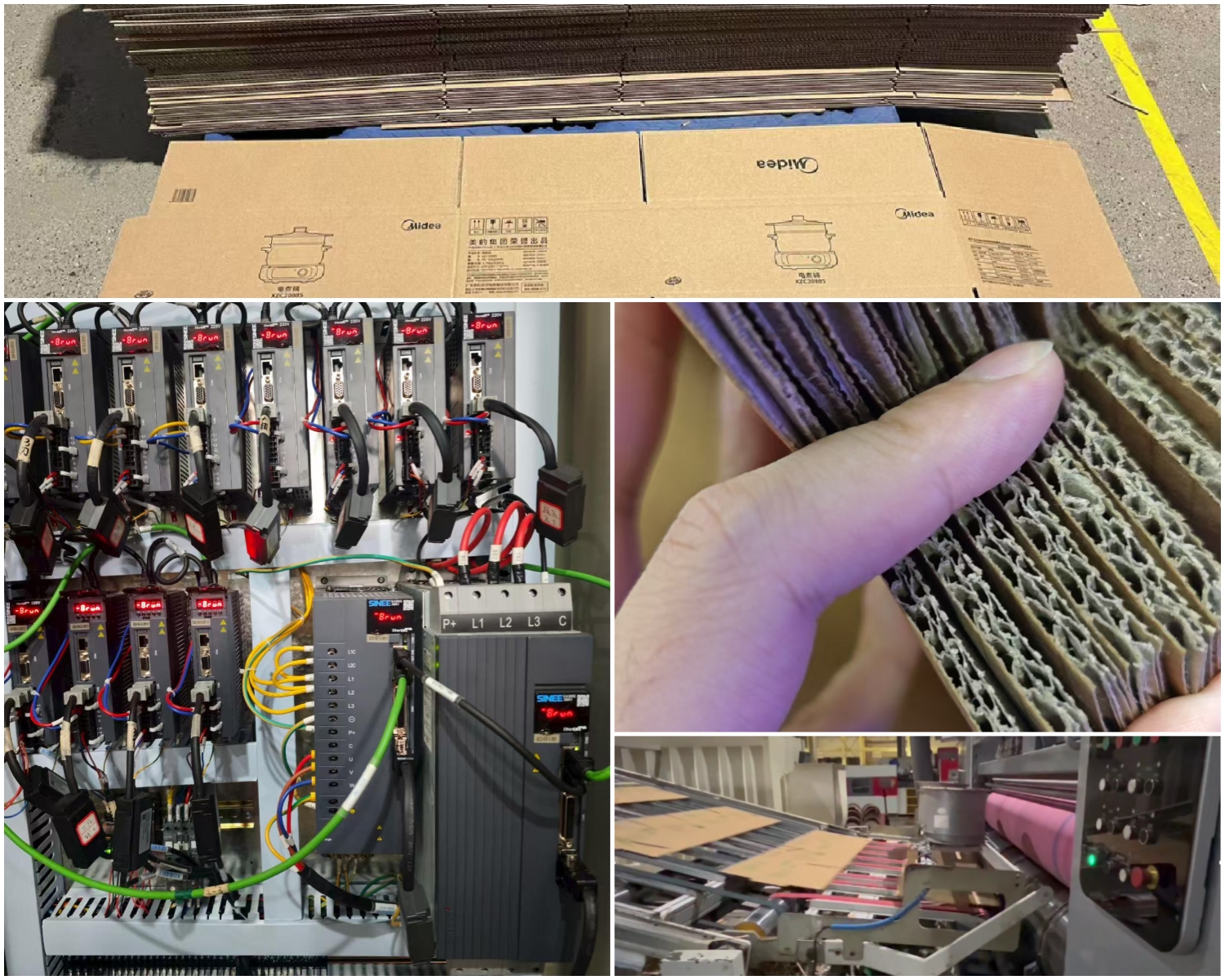

Гофрированный картон — один из самых распространенных упаковочных материалов на современном рынке. Благодаря своей исключительной практичности и

превосходной технологичности он постепенно вытеснил другие виды упаковки и транспортировки, став неотъемлемой частью транспортной, упаковочной и

складской деятельности.

Качество гофрированного картона зависит от прочности готового картона, которая, в свою очередь, в первую очередь зависит от процесса, используемого на

оборудовании для печати и упаковки гофрированного картона в процессе производства. Поэтому возможность увеличения производительности без ущерба для

прочности картона является основным преимуществом этого оборудования.

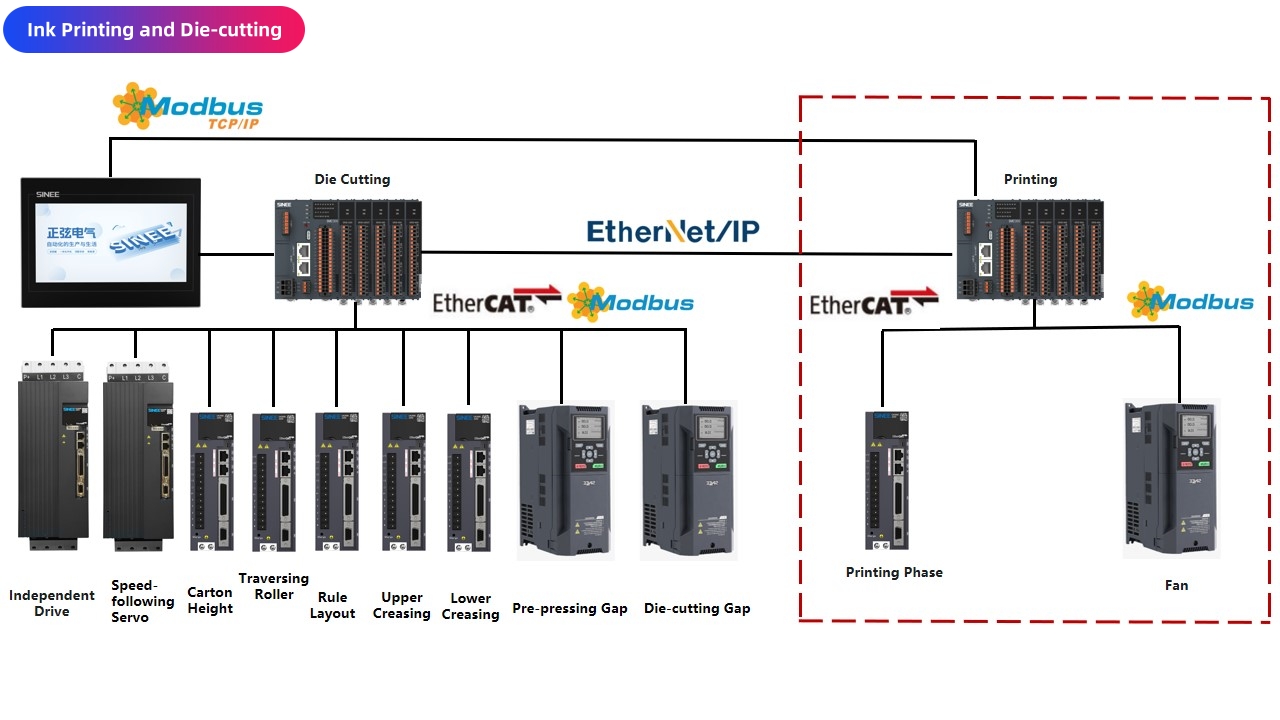

Принцип работы оборудования для печати чернилами на водной основе:

Оборудование для печати чернилами на водной основе использует чернила на водной основе, которые переносятся на печатную форму через такие компоненты,

как резервуар для чернил, насос для чернил и валик подачи чернил. В процессе печати бумага плавно и точно подается через узел подачи передней кромки,

обеспечивая правильное положение желаемого изображения.

Проблемы при использовании оборудования для печати чернилами на водной основе:

1. При разборке или сборке печатного модуля, а также при потере положения передней кромки требуется повторная юстировка, что влияет на эффективность работы и

повторяемость печати (±1 мм);

2. Готовая бумага может отличаться, а повторные корректировки этапа печати приводят к нерациональному использованию картона и времени клиентов;

3. Традиционные печатные машины сложны в эксплуатации. Определение точки печати, включая фазу смещения ошибок, и регулировка давления для разных размеров

коробок требуют большого опыта, что приводит к высоким трудозатратам и материальным затратам.

1. Сложные алгоритмы для регистрации формы в одно касание, локального возврата в ноль, локального стирания, локального зависания, локального поиска точки печати

при закрытии и автоматического поиска места стирания выдвижным блоком;

2. Определение точки печати, положения стирания и зависания является сложным процессом, требующим расчетов с учетом различных положений печати и типов

носителей;

3. Требуется идеальная координация между высекальным и бумагоподающим узлами, требующая точной регулировки давления и фазы печати в зависимости от формы

коробки высекального узла и характеристик картона.

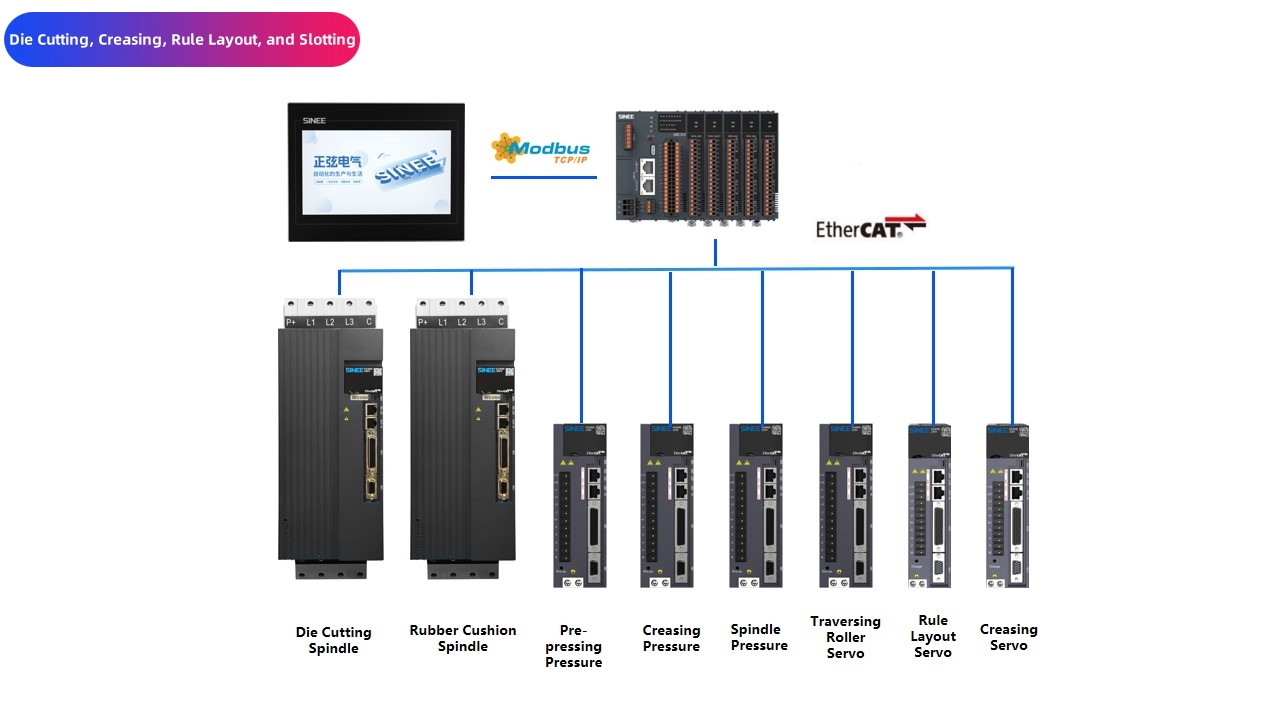

Узел высечки, обжима и просечки состоит из трёх компонентов: высекального и опорного роликов (далее – высекальный узел), верхнего и нижнего обжимных

роликов и узла выравнивания высекального ножа (далее – высекальный узел), а также узла регулировки давления высекального ножа и обжимного ролика

(далее – узел регулировки давления). Перед высечкой высекальный узел устанавливает ножи, регулирует давление, и, наконец, после выравнивания высекального

узла по передней кромке с помощью сигналов энкодера, начинается просечка, обеспечивая точное позиционирование и правильную глубину прорезей бумаги.

Проблемы в оборудовании высекального, биговального и просечочного узлов:

1. Формула группы давления высекального узла неполная, а её настройка недостаточно гибкая;

2. Отсутствует положение выключения питания прижимной группы высекального узла, а регулировка давления прижимной группы неточная из-за конструкции

эксцентрикового колеса;

3. Фаза прорезки высекального узла неточная, отклонение прорезки бумаги превышает ±0,5 мм;

4. Регулировка фазы затруднена, опорные данные по фазе спутаны, а повторная регулировка фазы приводит к излишним затратам материала и времени;

5. Свободный высекальный узел не может обеспечить бесконечную прорезку при слишком длинной бумаге.

1. Как редактировать экран функций рецепта высечки для быстрой отладки процесса высечки, обеспечивая при этом свободу перемещения;

2. Как задать опорное значение фазовой коррекции для простой и удобной настройки;

3. Как выполнять компенсацию в реальном времени во время высечки для обеспечения точности прорезки в пределах ±0,5 мм;

4. Как интегрировать неограниченные функции прорезки в независимый блок высечки

Преимущества решения для печати чернилами

1. Простота и удобство эксплуатации

Решение SINEE устраняет необходимость повторной установки нуля и выравнивания формы при закрытии и закрытии машины, автоматически определяя позицию печати,

позицию протирки и позицию навески формы. Оно поддерживает регистрацию формы одним касанием, навеску и протирку формы, а также закрытие и закрытие машины.

Оно поддерживает доступ к данным системы MES и сканера штрихкодов. Простой и понятный интерфейс решает такие проблемы, как неопытность оператора и эксплуатационные сложности.

2. Простая регулировка фазы

Решение SINEE обеспечивает удобную регулировку фазы даже при возникновении ошибок положения печати, обеспечивая точность печати ±1 мм. Оно поддерживает

размещение заказов одним касанием для коробок разных размеров в группе высечки, автоматически регулируя напряжение и фазу печати для обеспечения точного

положения печати, экономя время и деньги клиентов на тестовые испытания бумаги.

Преимущества системы высечки, обжима и прорезки

1. Комплексная конфигурация:

Решение SINEE поддерживает 13 типов коробок, включая одностраничные коробки, одностраничные коробки с полной крышкой, двухстраничные коробки,

одностраничные коробки без дна, двухстраничные коробки без дна и коробки с верхней и нижней крышкой. Система поддерживает как стандартную,

так и неограниченную прорезку. Система поддерживает стандартные инструменты, инструменты для сканирования кодов и инструменты, подключенные к MES-системе.

Система поддерживает индивидуальную компенсацию и изменение коэффициентов длины, ширины и высоты, удовлетворяя потребности клиентов при больших,

малых и оптовых заказах.

2. Простая регулировка фазы:

Решение SINEE использует калибровку фазы, автоматически выравнивая фазу перед подачей бумаги. При точной регулировке фазы значение фазы 100 мм соответствует

расстоянию 100 мм от края бумаги до прорези, а значение высоты коробки 400 мм соответствует ширине 400 мм между двумя прорезями. Этот простой и интуитивно

понятный процесс устраняет необходимость в регулировке. При переключении между типами коробок для одной и той же конфигурации гофрирования погрешность

фазы и высоты коробок составляет менее ±0,75 мм, что экономит время и материалы, необходимые для тестирования бумаги.

3. Привод шины EtherCAT + 23-битный абсолютный многооборотный энкодер:

Драйвер SINEE использует шину EtherCAT, обеспечивая удобную проводку на месте и высокую помехоустойчивость. Системы импульсных датчиков приближения сложны

в подключении и могут страдать от потери импульсов во время работы. Двигатель использует 23-битный абсолютный многооборотный энкодер, что обеспечивает

сохранение положения без сбоев питания и устраняет необходимость повторной механической калибровки исходного положения.

4. Компенсация положения высекального шпинделя в реальном времени:

Решение SINEE обеспечивает точность высечки в пределах ±0,75 мм благодаря калибровке входного положения внешнего энкодера шпинделя в реальном времени с

учетом положения сервопривода высекального шпинделя.

Авторское право © 2023 Шэньчжэньская компания Xinli Electric Co., Ltd. Некоторые препараты ICP No. 00000000-0