Эта полностью автоматическая роторная упаковочная машина объединяет функции дозирования материала, наполнения, запечатывания и консервирования.

Она может использоваться в пищевой, фармацевтической и химической промышленности.

Параметрическое программирование: сохраняет более 200 рецептов и поддерживает переключение характеристик продукта одним нажатием.

Используя систему сервоуправления, синхронизированные алгоритмы управления приемом, открытием и разворачиванием пакета обеспечивают скоординированные

движения с точностью до миллисекунды и точностью управления ±0,5 мм.

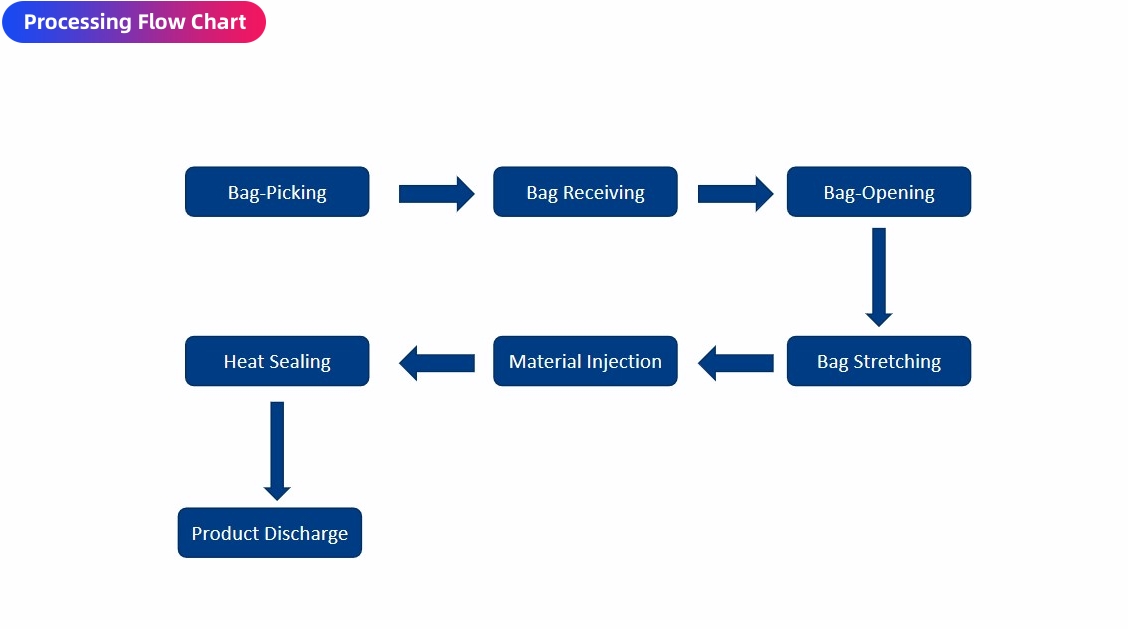

Схема технологического процесса

1. Текущие проблемы с оборудованием

Низкая эффективность

Низкая точность: погрешность контроля температуры запечатывания ±5 °C

Энергопотребление и отходы: традиционные модели потребляют ≥8 кВт, при этом потери материала мембраны составляют 15%.

2. Сложности с оборудованием и технологическим процессом

Стабильность высокоскоростной работы: застревание материала часто встречается при скорости более 100 пакетов в минуту, что требует от сервосистемы

точности позиционирования 0,1 мм.

Контроль температуры запечатывания: для различных видов пленок (ПЭ/ПП/ПЭТ) требуется точный контроль температуры.

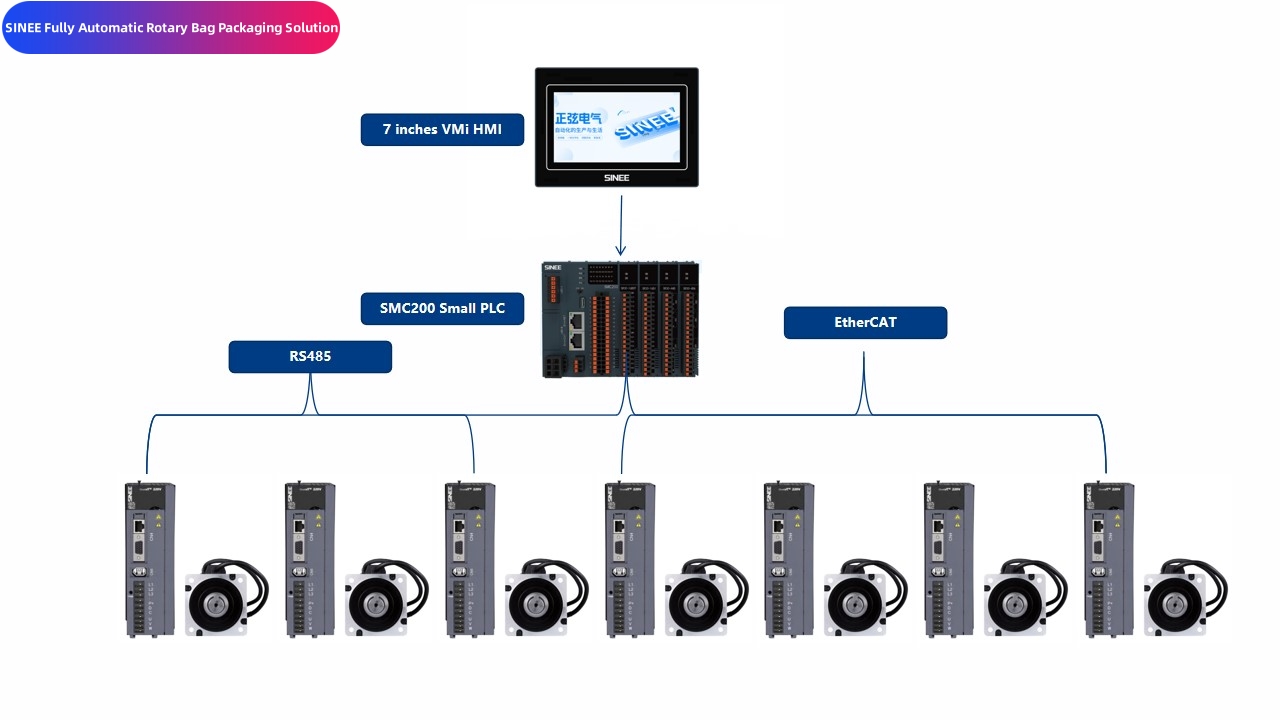

Решение SINEE для упаковочной машины из пластика включает в себя базовую систему управления, состоящую из интерфейса оператора SINEE, ПЛК серии SM200 и сервосистем серии EA. ПЛК реализует автоматизированное управление процессами, поддерживает автоматический режим и включает функции самодиагностики неисправностей, такие как оповещения о выходе за пределы допуска, автоматическое обнуление и коррекция падения.

Операционная процедура:

1. Включите машину и войдите в интерфейс управления на сенсорном экране.

2. Загрузите пакеты и материалы, задайте объём производства и нажмите кнопку запуска.

3. Машина автоматически выполняет следующие этапы: подача и зажим пакетов, захват пакетов, открытие пакетов, разворачивание пакетов, впрыск материалов,

нагрев и запечатывание, а также выгрузку готовой продукции.

Компоненты решения

Чрезвычайно стабильный, адаптируемый к суровым условиям эксплуатации.

Контроллер (SMC200), драйвер (EA190E) и HMI (VMi10) разработаны специально для промышленных условий. Многочисленные функции защиты эффективно защищают

от металлической пыли, масляного тумана и брызг воды; комплексная система защиты драйвера включает защиту от перенапряжения, пониженного напряжения,

перегрева и перегрузки.

Интеллектуальная и простая в использовании, удобная эксплуатация.

Дружественный интерфейс HMI упрощает эксплуатацию.

Запуск одним нажатием для автоматического измельчения; поддержка нескольких языков и текстовых меток; макросы для поиска рецептов; и универсальная

функциональность программы (не требуется конвертация для экономичных и базовых моделей).

Интеграция с шиной для эффективности и точности.

Архитектура шины EtherCAT упрощает подключение и обеспечивает высокоскоростное синхронное управление.

Цикл синхронизации 1 мс; точное позиционирование (компенсация прямой связи, минимальное время установления 5 мс).

Упрощенное обслуживание, снижение затрат.

Проект разработан для простоты обслуживания и сокращения времени простоя.

Компактная конструкция контроллера/драйвера экономит пространство; упрощенная схема подключения уменьшает количество точек отказа.

Функциональные преимущества решения

1. Высокая скорость и точность

① Высокая скорость: чрезвычайно короткий цикл связи EtherCAT (обычно<1 мс) позволяет сервоприводу получать команды с очень высокой частотой,

обеспечивая практически идеальную синхронизацию между несколькими сервоосями. Это значительно сокращает время цикла машины и значительно

увеличивает количество упаковываемых пакетов в минуту.

② Высокая точность: кривая электронного кулачка определяется математической функцией, что исключает механический люфт, износ и деформацию.

Позиционирование открытия пакета, контроль времени запечатывания и положение резака выполняются с исключительной точностью, что обеспечивает

стабильное и эстетически привлекательное качество запечатывания и исключает такие потери, как пропуск или разрезание пакетов из-за неточного позиционирования.

2. Гибкость и гибкость производства: преимущества электронных кулачков на базе шин перед механическими кулачками

① Переналадка одним нажатием: при изменении характеристик продукта (например, длины или формы пакета) оператору достаточно просто коснуться сенсорного экрана,

чтобы вызвать предустановленный рецепт, и все положения осей сервопривода и профили электронных кулачков автоматически переключаются.

Весь процесс занимает десятки секунд.

② «Неограниченное» количество профилей кулачков: одна электронная система может хранить тысячи различных профилей кулачков, легко справляясь со сложными и

нестандартными требованиями к профилю движения, чего не могут обеспечить ограниченные возможности механических кулачковых дисков.

③ Значительное сокращение времени простоя: быстрая переналадка значительно повышает общую эффективность оборудования, что делает его особенно

подходящим для гибкого производства разнообразной мелкосерийной продукции.

Авторское право © 2023 Шэньчжэньская компания Xinli Electric Co., Ltd. Некоторые препараты ICP No. 00000000-0